代表的な超硬合金工具材料には、主に炭化タングステン基超硬合金、TiC(N)基超硬合金、TaC(NbC)を添加した超硬合金、超微粒子超硬合金などがあります。超硬合金材料の性能は、主に添加する強化相によって決まります。

TaC(NbC)を添加した超硬合金

超硬合金にTaC(NbC)を添加することは、その性能を向上させる効果的な方法です。TiC/Ni/Mo合金では、TiCの一部をWCやTaCなどの靭性に優れた炭化物で置換することで、超硬合金の性能が向上し、用途が広がります。WCとTaCの添加により、以下の効果が得られます。

● 強靭性

● 弾性係数

● 塑性変形に対する耐性

● 高温強度

また、熱伝導性と耐熱衝撃性も向上し、断続切削に適した工具となります。WC-Co合金では、TaC、NbC、Cr3C2、VC、TiC、HfCなどの炭化物を0.5~3%(質量分率)添加することで性能を向上させることができます。主な目的は以下のとおりです。

● 粒子の微細化

● 著しい再結晶化を起こさずに均一な結晶構造を維持する

● 靭性を損なうことなく硬度と耐摩耗性を向上させる

さらに、これらの添加剤は次の効果を高めます。

● 高温硬度

● 高温強度

● 耐酸化性

切削中に、強靭で自己補償性のある酸化膜が形成され、特定の金属または合金の加工時に凝着摩耗と拡散摩耗を防ぎます。これにより工具の耐摩耗性が向上し、クレーター摩耗と逃げ面摩耗に対する耐性が向上します。これらの利点は、超硬合金中のコバルト含有量が増加するにつれて、より顕著になります。

● 1~3%(質量分率)のTaC(NbC)を含む超硬合金は、超硬鋳鉄、合金鋳鉄を含む各種鋳鉄の加工が可能です。

● YG6A、YG8N、YG813など、3%~10%(質量分率)のTaC(NbC)を含む低コバルト合金は、汎用性に優れています。以下の加工が可能です。

チルド鋳鉄

ダクタイル鋳鉄

非鉄金属

ステンレス鋼、硬化鋼、高温合金などの難加工材料

これらは一般に汎用合金(YW)として知られています。コバルト含有量を適切に増加させることで、このタイプの超硬合金の強度と靭性が向上し、難削材の荒加工や断続切削に適しています。用途は以下のとおりです。

● 大型鋳鋼品および鍛造品の皮剥ぎ

● オーステナイト鋼および耐熱合金の旋削、平削り、フライス加工

● 大きなすくい角、大きな切削断面、中低速での加工

● 自動旋盤、半自動旋盤、多機能旋盤での荒加工

● ドリル、ギアホブ、その他刃先強度の高い工具の製造**

WC-TiC-Co合金では、TiC含有量が過剰になると熱割れに対する感受性が高まり、脆化が促進されます。低TiC・高コバルトWC-Ti-Co合金にTaCを添加すると、以下の効果が得られます。

● 強靭性

● 耐熱性

● 耐酸化性

TiCは耐熱衝撃性を低下させますが、TaCがこれを補うため、合金はフライス加工に適しています。TaCの代わりに、NbCやHf-Nb炭化物(質量分率:Hf-60%、Nb-40%)などの安価な代替材料を使用できます。TiC-Ni-Mo合金では、TiN、WC、TaCを同時に添加することで、以下の特性が大幅に向上します。

● 硬度

●曲げ強度

● 耐酸化性

● 熱伝導率

高温(900~1000℃)で。

超微粒子超硬合金

超硬合金の粒子を微細化することで、硬質相のサイズが縮小し、硬質相粒子の表面積が増加し、粒子間の結合強度が向上します。バインダー相は粒子の周囲により均一に分散するため、以下の特性が向上します。

硬度

耐摩耗性

コバルト含有量を適切に増加させることで、曲げ強度も向上します。極めて微細なWCとCoの粒子からなる超微粒子超硬合金は、以下の特性を備えています。

超硬合金の高い硬度

高速度鋼の強度

粒度の比較:

通常の超硬合金:3~5μm

一般的な微粒子超硬合金:約1.5μm

サブミクロン粒合金:0.5~1μm

超微粒子超硬合金:WC粒径0.5μm以下

粒子の微細化により、次の点が向上します。

硬度

耐摩耗性

曲げ強度

耐チッピング性

高温硬度

同じ組成の通常の超硬合金と比較して、超微粒子超硬合金には次のような利点があります。

硬度が2HRA以上増加

曲げ強度が600~800MPa向上

代表的な特性:

コバルト含有量:9%~15%

硬度:90~93 HRA

曲げ強度:2000~3500 MPa

中国で生産されるグレードには、YS2 (YG10H、YG10HT)、YM051 (YH1)、YM052 (YH2)、YM053 (YH3)、YD05 (YC09)、YD10 (YG1101)、B60、YG610、YG643、YD05 などがあります。超微粒子超硬合金は粒子が非常に細かいため、表面粗さが低い非常に鋭い切れ刃に研磨することができ、次のような精密工具に最適です。

ブローチ

リーマー

精密ホブ

切込み量と送り速度が小さい加工に優れています。また、以下のような小型工具にも適しています。

小型ドリル

小型フライスカッター

小さなブローチ

小型コンロ

高速度鋼工具の代替として、その寿命は10~40倍、潜在的には100倍以上長くなります。超微粒子超硬合金工具は、特に以下の加工に適しています。

鉄基およびニッケル基高温合金

チタン合金

耐熱ステンレス鋼

溶射、溶接、クラッド材(例:鉄基、ニッケル基、コバルト基、超硬質自溶性合金粉末、コバルト-クロム-タングステン系)

超高強度鋼

硬化鋼

高クロム、ニッケルチルド鋳鉄などの高硬度材料

難削材の加工においては、通常の超硬合金に比べ寿命が3~10倍長くなります。

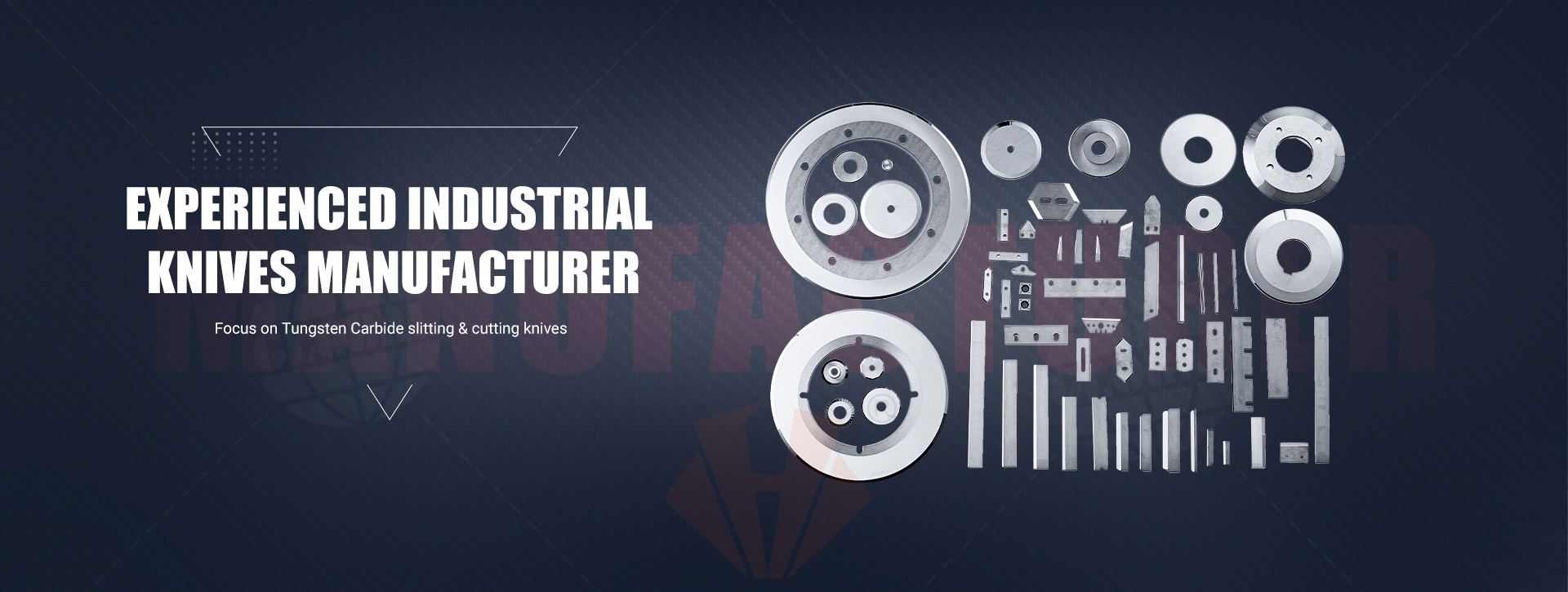

Chengduhuaxin Carbide を選ぶ理由

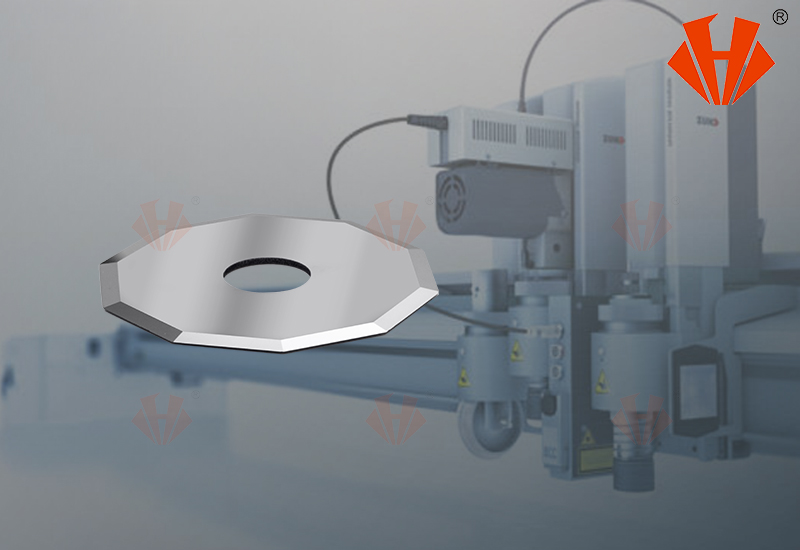

成都華鑫カーバイドは、品質と革新へのこだわりにより、市場で際立っています。同社のタングステンカーバイドカーペットブレードとタングステンカーバイドスロットブレードは、優れた性能を発揮するように設計されており、重工業の過酷な使用条件にも耐えながら、きれいで正確な切断を実現する工具を提供しています。耐久性と効率性を重視した成都華鑫カーバイドのスロットブレードは、信頼性の高い切削工具を必要とする業界にとって理想的なソリューションです。

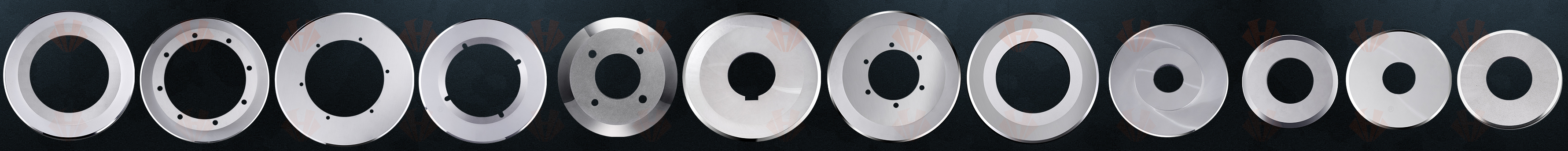

成都華信セメントカーバイド株式会社は、タングステンカーバイド製品,木工用超硬インサートナイフ、超硬円形ナイフのためにタバコ・紙巻きタバコフィルターロッドのスリット、丸ナイフ 段ボールスリット用3穴カミソリ刃/スロット刃 包装、テープ、薄膜切断、繊維産業の繊維カッターブレードなど。

25年以上の開発実績を持つ当社の製品は、米国、ロシア、南米、インド、トルコ、パキスタン、オーストラリア、東南アジアなどに輸出されています。優れた品質と競争力のある価格に加え、当社の勤勉な姿勢と迅速な対応はお客様から高く評価されており、今後も新たなお客様とのビジネス関係を構築していきたいと考えています。

今すぐお問い合わせください。当社の製品から得られる優れた品質とサービスのメリットを享受していただけます。

お客様からのよくある質問とHuaxinの回答

数量によって異なりますが、通常は5~14日です。産業用ブレードメーカーである華鑫セメントカーバイドは、ご注文とお客様のご要望に応じて生産計画を立てています。

通常3~6週間ですが、ご購入時に在庫がないカスタムマシンナイフや工業用ブレードをご希望の場合は、Sollexの購入および配送条件はこちらをご覧ください。

ご購入時に在庫がない機械用ナイフや工業用ブレードのカスタマイズをご希望の場合は、Sollexの購入および配送条件をご覧ください。ここ.

通常はT/T、Western Union…最初にデポジットをお支払いいただきます。新規のお客様からの最初のご注文はすべて前払いとなります。それ以降のご注文は請求書払いとなります。お問い合わせもっと知るには

はい、お問い合わせください。工業用ナイフには、上部皿型、下部円形ナイフ、鋸歯状/歯付きナイフ、円形穿孔ナイフ、ストレートナイフ、ギロチンナイフ、先端が尖ったナイフ、長方形の剃刀刃、台形刃など、さまざまな形状があります。

華鑫セメントカーバイドは、お客様に最適なブレードをお選びいただけるよう、生産工程でテストできるサンプルブレードを複数ご提供いたします。プラスチックフィルム、箔、ビニール、紙などの柔軟な素材の切断・加工には、スロット付きスリッターブレードや3スロットカミソリブレードなどの加工用ブレードをご用意しております。機械用ブレードにご興味をお持ちでしたら、お気軽にお問い合わせください。お見積りいたします。特注ナイフのサンプルはご用意しておりませんが、最小注文数量でのご注文を承っております。

在庫にある工業用ナイフや刃物の寿命と保管寿命を延ばす方法は数多くあります。機械用ナイフの適切な梱包、保管条件、湿度と気温、追加のコーティングによってナイフがどのように保護され、切断性能が維持されるかについては、当社にお問い合わせください。

投稿日時: 2025年7月14日