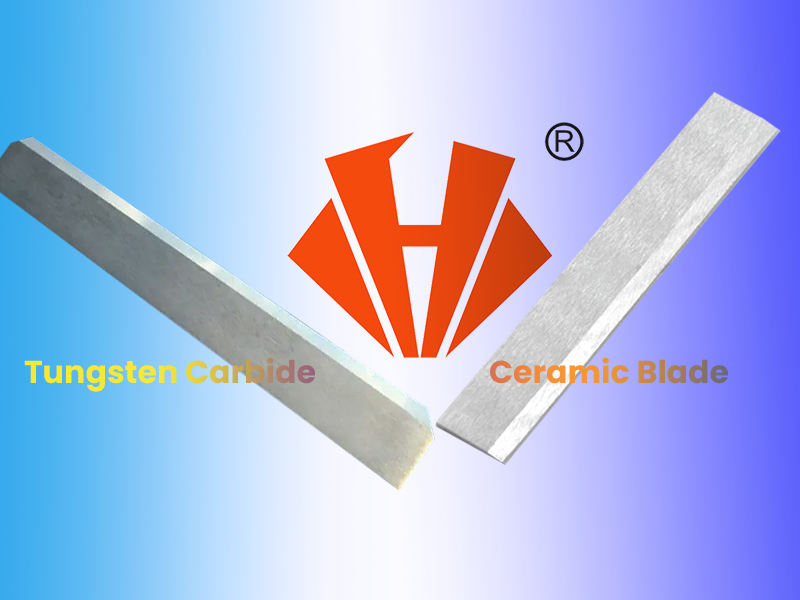

化学繊維切断刃または短繊維切断刃

Sソリッドタングステンカーバイド(STC)ブレードとソリッドセラミックブレードはどちらも高性能な切削工具ですが、材質の違いにより、特性と用途が異なります。主な違いに基づいた用途の比較を以下に示します。

1. 材料組成と特性

- 構成: タングステンと炭素の組み合わせで、多くの場合コバルトと結合したタングステンカーバイドから作られています。

- 硬度: 非常に硬い(硬度スケールではダイヤモンドに近い)が、セラミックほど脆くない。

- 強靭さ: 靭性に優れており、セラミックスに比べ衝撃や高圧切断に強いです。

- 耐摩耗性: 耐摩耗性が非常に高く、産業現場での長期使用に適しています。

ソリッドセラミックブレード

- 構成: 通常はジルコニアや炭化ケイ素などの材料で作られています。

- 硬度: 炭化タングステンよりもさらに硬いですが、はるかに脆いです。

- 強靭さ: 超硬合金に比べて靭性が低いため、衝撃を受けると欠けたり砕けたりしやすくなります。

- 耐摩耗性: 耐摩耗性も非常に高いですが、柔らかい素材に使用すると摩耗が不均一になる場合があります。

2. アプリケーション

ソリッドタングステンカーバイドブレード:

- 金属および複合材料の切断: 金属、複合材、その他の硬質材料の切断や加工などの高負荷用途に適しています。

- 精密切断: 工業用スリット加工(金属箔、フィルム、紙など)など、切れ味と耐久性のバランスが求められる用途に使用されます。

- 高圧作戦自動車、航空宇宙、製造業などの業界での掘削、研削、フライス加工など、高い切削圧力がかかる作業に最適です。

- 衝撃条件下での長寿命: 強靭性により刃先に衝撃や振動が加わる機械に適しています。

ソリッドセラミックブレード:

- 柔らかい材料の精密切断: フィルム、光ファイバー、プラスチック、繊維などの切断など、精密用途に使用されます。極めて高い硬度により、優れた切れ味を発揮しますが、通常は研磨性の低い材料に使用されます。

- 高温操作: セラミックは極度の熱でも特性を維持できるため、高温が切削工具に影響を与える環境に最適です。

- 耐食性: 食品加工、医療用途、化学産業など、化学物質や湿気への暴露により金属ブレードが劣化する可能性がある環境でよく選択されます。

- 繊細なアプリケーション: 材料が繊細で、刃が非常に細かくきれいな切断を提供しなければならない状況で使用されます (例: 電子機器、半導体製造)。

3. パフォーマンスに関する考慮事項

ソリッドタングステンカーバイドブレード:

- 靭性が高いため、高応力の切断用途に適しています。

- 何度も研ぎ直すことができ、寿命が延びます。

- 金属や高密度複合材料などの研磨材に対する耐性が向上します。

ソリッドセラミックブレード:

- 切断環境で切断対象材料との反応性が最小限に抑えられる場合に最適です (例: 医療用ブレード)。

- 衝撃に対する耐性がそれほど高くないため、低振動、高精度が求められる用途で使用されます。

- 通常、簡単に研ぎ直すことはできないため、場合によっては使い捨ての選択肢になります。

- タングステンカーバイドブレード特に、より硬い材料やより研磨性の高い材料を使用する場合、圧力下での靭性、耐久性、耐摩耗性が重要となる産業用途で好まれます。

- セラミックブレード精密、非反応性、高温環境、軟質材料の切断、耐薬品性が重要な状況に優れています。ただし、脆いため、高衝撃や高応力の条件には適していません。

これらの違いは、切断プロセスの特定の要件に応じて、各タイプのブレードの選択を導きます。

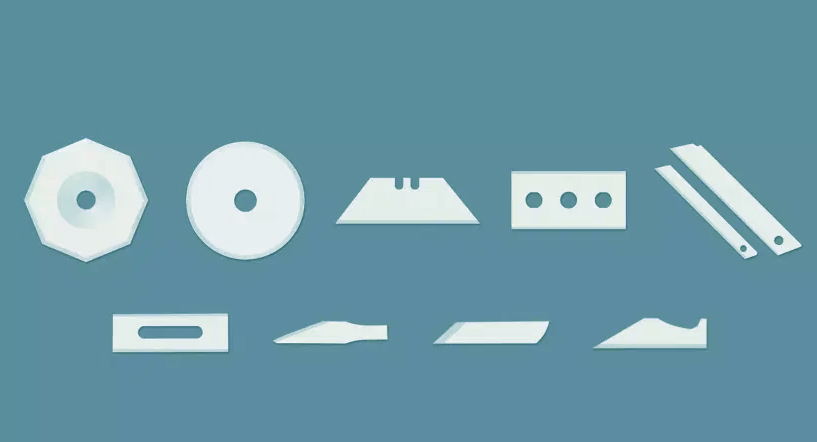

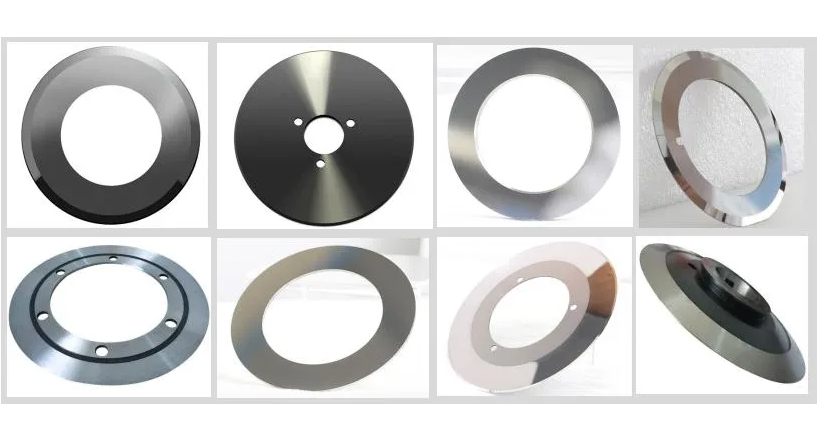

華信超硬合金は、世界中の様々な業界のお客様に、高品質のタングステンカーバイド製ナイフとブレードを提供しています。ブレードは、ほぼあらゆる産業用途の機械に合わせて構成できます。ブレードの材質、刃の長さ、形状、処理、コーティングは、様々な産業材料に合わせて調整可能です。

投稿日時: 2024年10月29日